Program warunków wstępnych - GMP GHP w gastronomii

- co to jest Dobra Praktyka Produkcyjna i Dobra Praktyka Higieniczna

- jakie są obszary funkcjonowania GMP i GHP

- na co zwrócić uwagę podczas wdrażania GMP i GHP

- dlaczego GMP i GHP są podstawą do wdrożenia systemu HACCP w zakładzie

- jakie są korzyści z wdrożenia GMP i GHP w zakładzie

Jest to utrapienie niemal każdego restauratora, któremu nierzadko system HACCP kojarzy się z dodatkową, niepotrzebną pracą i masą bezużytecznych dokumentów. Pamiętajmy, że systemu jakości nikt nie stworzył by utrudniać nam życie, ale – wręcz przeciwnie - by nam pomóc. Warto jednak sprostać temu wysiłkowi, biorąc pod uwagę co można dzięki temu zyskać.

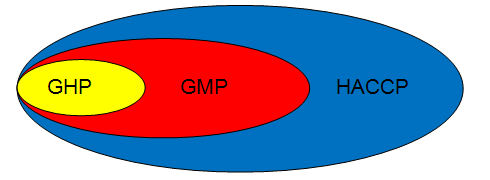

Pierwszym krokiem do wdrożenia pełnego systemu HACCP w gastronomii jest przystosowanie lokalu do zasad GHP i GMP. Cóż to takiego? Jak łatwo zauważyć na poniższym diagramie GHP i GMP są podstawą systemu HACCP i są z nim nierozerwalnie związane.

Dobra Praktyka Produkcyjna (GMP – ang. Good Manufacturing Practice) odnosi się przede wszystkim do procesu technologicznego. Stanowi on komplet procedur, które mają na celu uporządkować i opisać wszystkie etapy (elementy) przebiegu produkcji, a także sposobu kontroli i zapewnienia jakości produktu.

Każdy lokal gastronomiczny wytwarzający żywność dysponuje jakąś infrastrukturą techniczną (budynki, technologia produkcji, sprzęt, pozostałe wyposażenie itp.) niezbędną do jej wytworzenia. GMP porządkuje wszystkie zagadnienia związane z funkcjonowaniem gastronomii właśnie z punktu widzenia tego czynnika technologicznego.

Dobra Praktyka Higieniczna (GHP – Good Hygienic Practice) jest pojęciem nieco węższym od GMP i dotyczy zagadnień związanych z higieną. Oznacza wykonywanie wszystkich czynności z zachowaniem warunków, które zapewnią środkom spożywczym odpowiednią jakość zdrowotną.

1. Zanim zaczniesz jakąkolwiek pracę, upewnij się, że posiadasz wymagane procedury i instrukcje,

2. Zawsze postępuj dokładnie wg instrukcji, nie stosuj skrótów lub usprawnień. Jeśli czegoś nie wiesz lub nie rozumiesz, pytaj przełożonych lub sięgnij do odpowiedniej dokumentacji.

3. Przed rozpoczęciem pracy upewnij się, że masz do czynienia z właściwym surowcem lub półproduktem.

4. Upewnij się czy stan techniczny urządzeń i sprzętu jest odpowiedni oraz czy są one czyste.

5. Pracuj tak, aby maksymalnie ograniczyć ryzyko zanieczyszczenia produktu, pomieszczeń, sprzętu, urządzeń.

6. Bądź uważny, przeciwdziałaj błędom i pomyłkom.

7. Wszelkie nieprawidłowości i odchylenia od założonych parametrów procesu produkcji zgłaszaj kierownictwu.

8. Dbaj o higienę osobistą, utrzymuj swoje stanowisko w czystości i porządku.

9. Dokładnie zapisuj wszystkie parametry przebiegu procesu.

10.Przejmij odpowiedzialność za to co robisz.

Każdy zakład gastronomiczny ma obowiązek opracować program Dobrych Praktyk. Dokumentacja ta to pierwsze o co spyta SANEPID podczas ewentualnej kontroli. Praktyka pokazuje, że SANEPID potrafi „przymknąć oko” na brak systemu HACCP (w małej gastronomii). Jednak braku wdrożenia Dobrych Praktyk zapewne nam nie daruje.

Program musi być indywidualnie dopasowany do rodzaju prowadzonej działalności i struktury organizacyjnej. Program Dobrych Praktyk to nic innego jak ujęcie wszystkich wykonywanych czynności w formę procedur lub instrukcji. Rolą ich jest szczegółowe opisanie wymagań, które muszą zostać spełnione, by każda czynność oraz zastosowana technologia zapewniała higienę i jakość serwowanych dań i napoi.

2. Innym przykładem dokumentu, który zawiera ogólnie przyjęte i powszechnie uznawane zasady, to „Instrukcja higienicznego korzystania z WC”. Mówi ona między innymi o konieczności pozostawienia odzieży ochronnej przed wejściem do WC oraz o myciu rąk po wyjściu z toalety. Są to czynności, które większość z nas wykonuje intuicyjnie.

Przykłady te pokazuj, że nawet pozornie błahe i wszystkim nam znane czynności powinny być „ubrane” w dokładne instrukcje i procedury. To wszystko dla dobra i zadowolenia naszych klientów a co za tym idzie – naszych zysków.

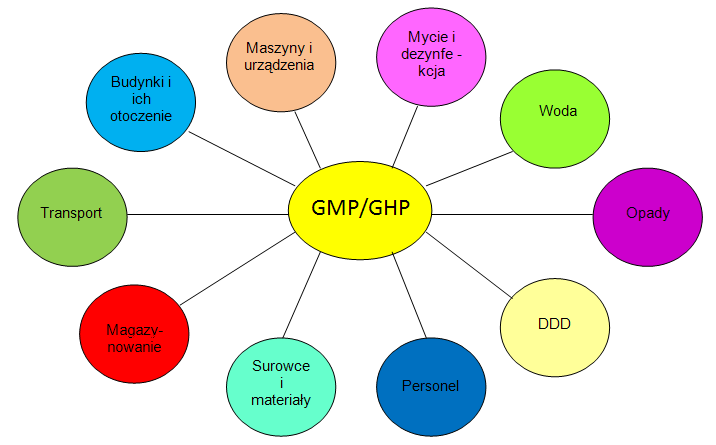

1. Obszar funkcjonowania Dobrych Praktyk Produkcyjnych i Higienicznych

Zasady Dobrych Praktyk Higienicznych i Produkcyjnych obejmują każdy etap produkcji żywności, obrotu żywnością i higieny w zakładzie. Można wydzielić następujące obszary funkcjonowania GMP/GHP:

- budynki i ich otoczenie – stan higieniczno - sanitarny zakładu, właściwa lokalizacja zakładu i zabezpieczenie przed negatywnym wpływem otoczenia (np. ruch uliczny, inne zakłady produkcyjne, szkodniki), prawidłowe rozmieszczenie pomieszczeń i poszczególnych stanowisk, właściwe wykończenie pomieszczeń, odpowiednie wykonanie instalacji.

- maszyny i urządzenia – ilościowy i jakościowy dobór urządzeń i sprzętu, utrzymanie go w pełnej sprawności i czystości, dobór odpowiedniego sprzętu kontrolno – pomiarowego,

- mycie i dezynfekcja – dobór odpowiednich środków do mycia i dezynfekcji, opracowanie planu utrzymania higieny w zakładzie, uwzględniającego sposób i częstotliwość wykonywania czynności,

- zaopatrzenie zakładu w wodę o odpowiedniej jakości,

- prawidłowa gospodarka odpadami,

- zabezpieczenie zakładu przed szkodnikami – dezynfekcja, dezynsekcja, deratyzacja, (DDD)

- kwalifikacje personelu,

- postępowanie i higiena personelu,

- surowce i materiały pomocnicze,

- magazynowanie,

- transport wewnętrzny i ekspedycja,

- organizacja pracy, inne.

2. Wdrażanie zasad Dobrych Praktyk Produkcyjnych i Higienicznych w zakładzie

Obecnie rzadko mówi się osobno o Dobrych Praktykach Produkcyjnych i Higienicznych. Posiadają one wiele wspólnych aspektów i wzajemnie się uzupełniają. Wdrażanie ich wspólnie jest znacznie bardziej korzystnefinansowo i funkcjonalnie. Pozwala zaoszczędzić czas przystosowania zakładu do zasad GMP i GHP i utworzenia odpowiedniej dokumentacji wraz z załącznikami. Ponadto większość firm zajmujących się wdrażaniem zasad GMP/GHP w zakładach gastronomicznych zaoferuje nam bardziej przystępną cenę, gdy wdrażamy GHP i GMP razem, niż gdybyśmy robili to oddzielnie, w odstępie czasowym.

Podstawą prawidłowego wdrożenia zasad GMP i GHP w zakładzie jest indywidualne dopasowanie do danego przedsiębiorstwa. Wdrożeniem zająć powinna się wykwalifikowana osoba w zakresie technologii produkcji żywności, a także znająca specyfikę funkcjonowania danego zakładu. Może być to oczywiście kucharz lub manager lokalu gastronomicznego lecz tylko pod warunkiem, że posiada niezbędną wiedzę i doświadczenie w tym zakresie. Kto by jednak nie realizował wdrożenia (pracownik naszej gastronomii czy firma zewnętrzna) konieczne jest, by w te działania zaangażować pracownika produkcji, który z praktycznego punktu widzenia oceni czy dane założenia będą mogły funkcjonować w rzeczywistości. Pomoże on również w zweryfikowaniu stworzonego schematu produkcji i naniesie swoje poprawki.

Nieprofesjonalne, szablonowe podejście do tematu może spowodować, że GMP i GHP stanie się tylko „martwym tworem” w przedsiębiorstwie. Dlatego unikać należy tak zwanych „gotowców” stworzonych jedynie po to by SAPIED „się odczepił”. Takie szablony są łatwo dostępne (np. na aukcjach internetowych) i niedrogie. Skorzystaniez nich może jednak narazić nas na dodatkowe koszty – pokrycie kar nałożonych na nasz zakład przez SANEPID, zaangażowanie wyspecjalizowanej firmy do ponownego, prawidłowego przystosowania naszego zakładu do zasad GMP/GHP.

„Księga Dobrych Praktyk Produkcyjnych i Higienicznych”

Usystematyzowanie wykonywanych czynności w postaci poszczególnych procedur i/lub instrukcji powinno zostać ujęte w „Księgę Dobrych Praktyk Produkcyjnych i Higienicznych”. Każdy pracownik powinien się zapoznać z jej treścią i mieć do niej łatwy dostęp. Instrukcje powinny być napisane językiem prostym, zrozumiałym i szczegółowo, krok po kroku, powinny opisywać postępowanie przy wykonywaniu konkretnych zadań.

Jednocześnie instrukcja musi przewidywać możliwe do wystąpienia komplikacje i opisywać dokładnie postępowanie w przypadku ich zaistnienia, np. instrukcja dotycząca urządzeń chłodniczych musi opisywać czynności, które pracownik powinien wykonać w przypadku awarii.

Instrukcje stanowiskowe

Aby pracownik miał stały i szybki dostęp do przyjętych zasad, ujętych w Księdze, opracowuje się instrukcje stanowiskowe. Umieszcza się je na stanowisku pracy w sposób trwały i łatwy do utrzymania w czystości. Najczęściej instrukcje laminuje się i przyczepia szczelnie do ściany na stanowisku pracy, którego dotyczą. Dzięki temu personel w przypadku wystąpienia jakichkolwiek wątpliwości może skontrolować prawidłowość swojego postępowania z instrukcją.

Ważnym zagadnieniem jest imienne wskazanie osoby odpowiedzialnej za daną czynność. W innym przypadku może dojść do całkowitego zaniechania wykonywania danej czynności lub postępowanie w sposób niezgodny z ustalonymi w zakładzie zasadami, niedokładnie.

Aktualizacja Księgi Dobrych Praktyk

„Księga Dobrych Praktyk Produkcyjnych i Higienicznych” powinna być aktualizowana, w taki sposób i na tyle często aby odzwierciedlała ona aktualny stan panujący w zakładzie. Wszelkie zmiany w produkcji, rozszerzenie działalności lub jej zmodyfikowanie, zmiana lokalizacji zakładu itp. muszą zostać ujęte w Księdze. Przykładem konieczności aktualizacji dokumentacji jest rozszerzenie naszej oferty o nowy produkt, np. jeśli nasz zakład do tej pory zajmował się produkcją kanapek i sałatek, a naszą ofertę wzbogacamy w zupy.

3. GMP i GHP jako fundament do wdrażania systemu HACCP w przedsiębiorstwie

Wdrożenie w zakładzie Dobrych Praktyk Produkcyjnych i Higienicznych ma przede wszystkim na celu usystematyzowanie wszelkich zagadnień związanych z produkcją i higieną w zakładzie. Z tego powodu GMP i GHP nazywane jest często Programem Warunków Wstępnych dla wdrożenia systemu HACCP.

Audyt zerowy (wstępny)

Audyt zerowy (wstępny) to wizja lokalna zakładu, która ma na celu ocenę stopnia przygotowania danego przedsiębiorstwa do wdrożenia systemu HACCP (lub innego systemu). Podstawę do przeprowadzenia audytu zerowego (wstępnego) przed przystąpieniem do wdrażania systemu HACCP stanowi m.in.:

-

wdrożenie Dobrych Praktyk w przedsiębiorstwie,

-

stopień realizacji przyjętych zasad,

-

postępowanie według obowiązujących w zakładzie instrukcji i/lub procedur.

Na podstawie wyników takiego audytu opracowuje się program wdrażania systemu w zakładzie. W przypadku gdy audyt zerowy wykaże, że w danym zakładzie nie funkcjonują zasady Dobrych Praktyk Produkcyjnych i Higienicznych, wraz z wdrażaniem systemu HACCP wdraża się zasady GMP/GHP, co może jednak znacznie wydłużyć czas wdrożenia systemu, a także nałożyć na siebie koszty dostosowania zakładu do zasad GMP/GHP i wdrożenia systemu HACCP.

4. Korzyści z dostosowania zakładu do zasad GMP i GHP

Spełnienie niezbędnego minimum wymogów jakościowo-prawnych to nie jedyna korzyść wdrożenia zasad GMP i GHP. Dziękipostepowaniu krok po kroku według przyjętych założeń, nasz produkt ma powtarzalną, przewidywalną jakość. Produkujemy żywność wolną od czynników fizycznych (np. zanieczyszczenia włosami, piaskiem, resztkami opakowań), chemicznych (np. zanieczyszczenia powstałe w wyniku źle przeprowadzonego procesu mycia i dezynfekcji), mikrobiologicznych (zanieczyszczenia np. drobnoustrojami powstałymi podczas niewłaściwego przechowywania). Produkujemy zatem żywność o odpowiedniej jakości zdrowotnej i o powtarzalnej jakości. Dzięki temu klient wychodzi od nas zadowolony i jest większa szansa na to, że do nas wróci, poleci nas swoim znajomym i rodzinie. Zmniejsza to także ryzyko reklamacji czy - bardziej przykrych w skutkach - zatruć.

Po wdrożeniu w zakładzie zasad GMP i GHP wzrasta świadomość naszego personelu, a przez imienne wskazanie osób odpowiedzialnych – jego poczucie odpowiedzialności. Dodatkowo wiąże się to ze zmniejszeniem kosztów produkcji, które wynikają z ludzkich pomyłek.

Oczywistą korzyścią jest przygotowanie zakładu do wdrożenia w nim systemu HACCP. Zakłady, które przystosowane są do zasad GMP/GHP i posiadają wdrożony system HACCP są mniej narażone na częste kontrole SANEPIDU, ponieważ staje się firmą o niskim poziomie ryzyka.

Dobre Praktyki Higieniczne i Produkcyjne pozwalają uporządkować i usystematyzować przyjęte w Twojej gastronomii zasady postępowania podczas produkcji żywności i utrzymania higieny, GMP i GHP powinno być wdrażane indywidualnie dla każdego zakładu. Nie powinieneś korzystać z „gotowców” niedostosowanych do Twojej gastronomii

Księga Dobrych Praktyk powinna być regularnie aktualizowana i dostosowywana do aktualnie panujących warunków w zakładzie. Instrukcje i procedury powinny być pisane łatwym i zrozumiałym językiem.

Wdrożenie Dobrych Praktyk w zakładzie jest fundamentem do zbudowania systemu HACCP i dlatego GMP i GHP nazywane są programem warunków wstępnych.

Efektywnie wdrażając zasady Dobrych Praktyk podnosisz jakość serwowanych dań i napoi, optymalizujesz koszty oraz podnosisz kwalifikacje personelu.

Portal gastronomiczny GastroWiedza.pl

Wszelkie prawa zastrzeżone.